增材制造技術,尤其是電弧熔絲增材制造(Wire Arc Additive Manufacturing, WAAM),因其高效率、低成本及成形尺寸靈活等優點,在大型金屬構件制造領域展現出巨大潛力。對于鎂合金這類輕質結構材料,傳統的WAAM工藝往往面臨晶粒粗大、力學性能(特別是塑韌性)不足的挑戰。針對這一關鍵問題,西安交通大學黃科課題組創新性地將超聲振動場引入鎂合金的電弧熔絲增材制造過程,發展出超聲輔助電弧熔絲增材制造(Ultrasonic-assisted WAAM)新技術,成功實現了鎂合金構件強度與塑性的協同提升,為高性能鎂合金復雜構件的直接成形提供了新思路。

該技術的核心在于利用高頻超聲能量對增材制造過程中的熔池及鄰近凝固區域施加影響。當超聲波作用于熔融金屬時,會產生強烈的聲流效應和空化效應。聲流能夠顯著細化熔池內的微觀組織,打碎枝晶,促進成分均勻化;而空化效應產生的瞬時高壓和微射流,則能有效破碎初生相,增加形核質點,從而顯著細化凝固組織。對于鎂合金而言,晶粒細化是同時提升其強度和塑性的最有效途徑之一。

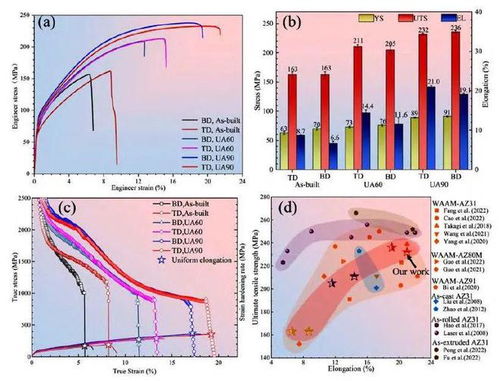

黃科課題組的研究表明,在超聲場的輔助下,增材制造的鎂合金沉積層的晶粒尺寸得到了顯著細化,粗大的柱狀晶轉變為均勻細小的等軸晶。這種微觀組織的優化直接帶來了力學性能的飛躍:與未施加超聲的常規WAAM樣品相比,超聲輔助成形樣品的屈服強度和抗拉強度均獲得顯著提高,其延伸率也得到了大幅改善,實現了強度與塑性的良好匹配,打破了傳統增材制造鎂合金“強則脆”的困局。

這一協同提升機制可歸因于多重因素的共同作用:細晶強化是強度提升的主要貢獻者;而均勻細小的等軸晶組織,在變形時能更有效地協調塑性應變,延緩裂紋的萌生與擴展,這是塑性得以改善的根本原因。超聲場還可能有助于減少氣孔、微裂紋等內部缺陷,進一步提升材料的致密性和完整性。

該研究成果不僅為高性能鎂合金增材制造開辟了新路徑,其“外場輔助”的思路也對其他難以加工的活性金屬或高合金材料的增材制造具有重要的借鑒意義。通過優化超聲參數(如功率、頻率、作用方式)與電弧工藝參數的協同匹配,有望實現對增材制造構件微觀組織與性能的精準調控,推動超聲輔助電弧熔絲增材制造技術在航空航天、交通運輸等對輕量化高性能構件有迫切需求的領域實現更廣泛的應用。